Учебные материалы

Реклама

Конектбиофарм

Работа

Компании

Методы формирования кальциофосфатных (КФ) покрытий на титановых имплантатах

Одними из основных факторов, ограничивающих использование кальциофосфатных (КФ) материалов для изготовления имплантатов, несущих нагрузку, являются их относительно слабые механические свойства при деформации. Эксперименты, проведенные рядом авторов показали, что разломы на границе имплантат-кость происходят преимущественно внутри самих КФ (около 70% площади поверхности), а на остальной части поверхности по границе раздела металл-покрытие (Rudolf, Geesink, 1993). Таким образом, данный класс материалов хрупок, у него низкая ударная прочность и малая прочность на растяжение. Проблема сцепления теперь перемещается с границы раздела покрытие-кость на границу раздела КФ-металлический имплантат.

Выбор между плотным и пористым покрытием зависит от конкретной задачи, которая возникает при использовании того или иного имплантата. Так, биоматериалы, находящиеся в контакте с кровью, должны иметь очень гладкую поверхность, причем в идеале размер шероховатости должен быть незначительным по сравнению с диаметром молекул для того, чтобы предотвратить нежелательную адсорбцию протеинов и запуск механизмов коагуляции. Напротив, имплантаты, выполняющие функции замены кости, должны обладать достаточной пористостью для установления быстрой связи с живым материалом.

Существует противоречие между изготовлением медленно резорбируемых КФ покрытий и быстрым установлением связи с костью. Группа ученых показала, что наибольшей степенью деградации в организме обладают аморфные покрытия, т.е. повышение кристалличности приводит к уменьшению скорости биодеградации (Clemens et al., 1993). Так, покрытие со степенью кристалличности 5% уменьшилось на 36 мкм за 6 недель, в то время как на обожженной керамике, с кристалличностью 78%, изменений практически не наблюдалось. В опытах на животных было показано, что КФ покрытие на металлических имплантатах в силу своей низкой кристалличности может ко 2-му месяцу растворяться, что приводит к разрушению образовавшейся ранее связи с костной тканью. Это может привести к снижению биомеханических свойств имплантатов. При этом степень кристалличности ГА в течение 1-го месяца после имплантации, по-видимому, мало влияет на проявление их биологических свойств по отношению к костной ткани (Yang et al., 2001).

Кальциофосфаты показывают разную степень биодеградации в системах in vitro и in vivo, по-видимому, за счет включения клеточных механизмов. При этом при введении в костную ткань все они подвержены биодеградации с последующей трансформацией в костеоподобные апатиты. Наиболее растворимыми являются β-ТКФ, затем шли карбонат, кальций дефицитный и фторгидроксиапатиты (Gatti et al., 2001).

Некоторые авторы считают, что существует некая критическая величина деградации, которая является существенной для получения быстрого связывания КФ с костью (Daculsi, 1999, 2000).

Одной из проблем применения КФ остается также прочность сцепления покрытия с основой. Она зачастую недостаточна для того, чтобы обеспечить надежную связь растущей на покрытии костной ткани с материалом имплантата. При этом считается, что через год титановый имплантат сможет сам образовывать связь с костью, почти такую же, как и резорбированные к этому времени КФ (Groot et al., 1993).

Кроме оксидной пленки, которая обладает способностью к разрушению даже при небольших деформациях, в настоящее время разрабатываются покрытия на основе кальциофосфатов, наносимых на поверхность титана электрохимическим методом. Предполагается, что такие покрытия имеют не только высокие прочностными характеристиками, но и способны к интеграции с костной тканью. Иными словами, если в случае биоинертных диэлектрических титанооксидных покрытий мы имели только их способность к механическому врастанию кости в микропоры, то кальциофосфатные пленки переводят эту способность на качественно новый уровень - к биологической фиксации.

Обычно толщина КФ покрытия составляет от 30 до 100 мкм. Более толстые покрытия имеют характеристики хрупкой керамики и подвержены разлому. Таким образом, существует необходимость в создании покрытий с заданной толщиной, степенью кристалличности и адгезией к металлической основе.

Мы провели изучение свойств биоактивных кальций-фосфатных покрытий, нанесенных на титановые сплавы анодно-искровым методом в растворе фосфорной кислоты (среда 1) и в суспензии гидроксиапатита (ГА) в среде 1 (среда 2).

В качестве образцов использовались пластины титана ВТ1-0 и его сплавов ВТ5-1, ВТ6 и ВТ16, предварительно обезжиренные щелочным раствором и протравленные в смеси азотной и плавиковой кислот до снятия оксидной пленки с поверхности образцов.

Образцы обрабатывались импульсным током со следующими параметрами: частота 0,5-10 Гц, длительность импульсов 10-200 мс, рабочее напряжение 90-180 В. Время обработки не превышало 8 минут. После окончания оксидирования образцы промывались и кипятились в дистиллированной воде.

Полученные покрытия исследовались на присутствие фосфора и кальция, определялись привес (мг/см2) и толщина покрытия (S, мкм). В 0,9% растворе NaCI определялся устанавливающийся в течение 10-15 мин. потенциал коррозии (Ев) оксидированного образца относительно хлорсеребряного электрода сравнения, а также поляризационное сопротивление (Rn, МОм•см2) покрытия при анодном токе 0,5 мкА. Как уже было сказано, величина Rn является наиболее важным критерием коррозионной стойкости имплантата, адгезии к нему регенерирующих костных и мягких тканей организма. Оба эти параметры являются индикаторами целостности или нарушения покрытия при деформациях. Деформация оксидированных образцов задавалась изгибом по шаблонам с последовательным уменьшением радиуса от 10 до 20 мм и фиксированием вместе с шаблонами в электрохимической ячейке с 0,9% NaCI. Степень деформации определялась по формуле:

δ = ±h/2R,

где δ - толщина плоского образца, мм, R - радиус шаблона, мм.

Для каждой степени деформации определялся потенциал коррозии, а затем поляризационный потенциал при токе 0,5 мкА и вычислялось Rn.

Исследования образцов на токсичность по стандартной методике показали ее отсутствие.

В результате проведенных исследований было установлено, что за первые 1,5-2 минуты импульсной обработки в среде 1 на ВТ1-0 формируется матовое покрытие светло-серого цвета. При меньшем времени обработки покрытие имеет радужную окраску с различными оттенками. Цветное покрытие (особенно голубое) имеет более высокое поляризационное сопротивление, но малую прочность из-за небольшой толщины (<0,2 мкм), и поэтому не пригодно для использования в ортопедии.

Для получения большей толщины покрытий (>5 мкм) время обработки достигало 6-8 минут. Аналогичный ход формирования АИП наблюдался у исследованных сплавов. На них также через 6-8 минут в среде 1 образуется матовое покрытие более темного цвета. При этом каждый сплав имеет свои оптимальные параметры импульсного тока. В среде 2 АИП всех сплавов и ВТ1-0 имеют более светлый (белесый) вид.

Гордиенко и др. (1993) сообщают, что при электрохимическом оксидировании титана в фосфатных электролитах содержание фосфора в АИП достигает 5%. Наши исследования показали, что образующиеся на титане и его сплавах АИП являются аморфными. Рентгенограммы металла с покрытием, полученным в средах 1 и 2 (20% Н3РO4 с ГА), содержат только пики подложки. После отжига при 800 °С на рентгенограммах появляются как пики TiO2 в форме рутила и анатаза, так и пики фосфата титана (среда 1) и CaTi(PO4) 6 (среда 2). Более высокий привес в среде 2 позволяет утверждать о содержании в АИП до 30-40% кальций-фосфатных соединений. Вероятно CaTi(PO4)6 образуется как в процессе анодно-искровой обработки, так и при отжиге в результате взаимодействия захваченного из суспензии ГА с TiO2.

Установлено, что для сплава ВТ5-1 удельный привес (Σmуд, мг/см²) покрытия в среде 1 стабилизируется уже через 4 минуты, а в среде 2 достигает максимума за 6-8 минут. При этом Е в среде 2 за счет захвата ГА в структуру АИП на 50-70% выше, чем в среде 1. АИП других сплавов также подчиняется описанным закономерностям. При этом оптимальный удельный привес АИП был при использовании фосфорной кислоты с ГА при 100-120 В, тогда как при применении только фосфорной кислоты максимум наблюдался при 130 В.

Зависимость удельного привеса АИП сплава ВТ5-1 от напряжения анодно-искровой обработки ГА в 20% Н3РO4, 20% Н3РO4

При изучении изменения потенциала коррозии в 0,9% NaCl от времени импульсной обработки в среде 1 для сплавов ВТ6 и ВТ16 было установлено, что в начальный период обработки измеряемая величина не имеет строго определенной зависимости. Флуктуации потенциала связаны с изменением плотной части оксидного слоя и его диэлектрических свойств. Стабилизация Ек сплавов происходит через 2 минуты и связана с завершением формирования оксидного покрытия.

Хотя зависимости поляризационного сопротивления (Rn) АИП в 0.9% NaCI от времени импульсной обработки имеют обратный ход, стабилизация их значений в течение 1,5-2 мин. позволяет утверждать, что это время является минимальным для формирования покрытия. Удельный привес АИП в среде 2 выше, чем в среде 1, но диэлектрическая прочность покрытия в среде 1 выше. Электрические свойства (Ек и Rn) покрытий на всех изученных сплавах имеют аналогичную зависимость. По увеличению поляризационного сопротивления сплавы располагаются в ряд ВТ16 → ВТ6 ВТ1-0 → ВТ5-1. Первая позиция сплава ВТ16 объясняется, прежде всего, большой пористостью АИП, обусловленной геометрией образца (диаметр 2 мм). В таблице показан статистический разброс Rn покрытий, сформировавшихся в течение 8 минут в оптимальных для каждого сплава режимах импульсного тока в средах 1, 2.

Поляризационные сопротивления АИП (Rn, МОм • см2), нанесенных на титан ВТ 1-0 и сплав ВТ5-1 при оптимальном импульсном режиме (t обр = 8 мин)

|

Электролит |

№ |

Сплав |

|

|

обр. |

ВТ1-0 |

ВТ5-1 |

|

|

10% H3PO4 |

1 |

35,8 |

50,2 |

|

2 |

37,1 |

41,0 |

|

|

3 |

30,2 |

45,5 |

|

|

4 |

31,0 |

44,0 |

|

|

10% Н3РО4+ГА |

1 |

19,5 |

42,5 |

|

2 |

21,5 |

26,0 |

|

|

3 |

20,0 |

30,5 |

|

|

4 |

15,9 |

29,3 |

|

АИП, нанесенное на все указанные сплавы, имеет хорошую адгезию к металлической основе. Изгибание оксидированных образцов по диаметру 10 мм не привело к отслоению или вспучиванию покрытия, но сопровождалось образованием трещин. Изгиб по диаметру 20 мм уже не позволяет обнаружить трещины невооруженным глазом. В связи с этим нами изучено влияние степени деформации (Кд, %) на изменение потенциала коррозии и поляризационное сопротивление АИП.

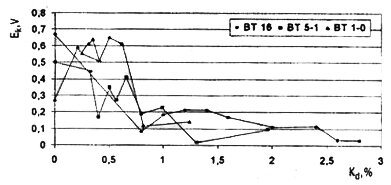

На рисунке представлена зависимость потенциала коррозии оксидированных титана ВТ1-0 и сплава ВТ5-1 от степени ступенчатой деформации. При этом приведены начальные (через 5 сек после очередного увеличения деформации) и установившиеся (через 10-15 мин) значения Ек.

Зависимость потенциала коррозии оксидированных титана ВТ1-0 и сплава ВТ5-1 и ВТ16 от степени ступенчатой деформации (Kd - коэффициент деформации)

Сдвиг потенциала коррозии в отрицательную сторону после каждого увеличения степени деформации свидетельствует о нарушениях структуры покрытия и частичном снижении пассивности металла.

Но через 10-15 минут в результате самопассивации металла за счет воды и запасенного сорбированного кислорода потенциал коррозии восстанавливается.

Титан ВТ1-0 имеет стабильный потенциал коррозии вплоть до деформации 0,36%, а затем резкое снижение после 0,45% и стабилизацию к 0,8%. Сплав ВТ5-1 на участке снижения потенциала коррозии (при деформациях до 0,7%) имеет несколько осцилляций Ек. После 0,7% деформации изгиба потенциал коррозии стабилизируется.

При увеличении деформации потенциалы коррозии ВТ1-0 при Кд=1,24% и ВТ5-1 при Кд=1,95% снижаются на 0,35-0,40 В по сравнению с исходным состоянием, что свидетельствует о возможности увеличения скорости коррозии титановых сплавов при изгибе.

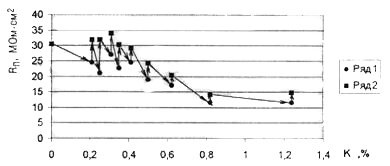

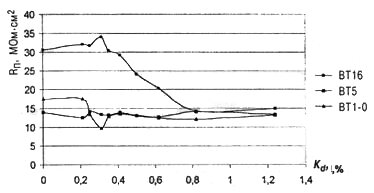

На графиках видно, что величина поляризационного сопротивления сразу после деформации на 25-50% ниже установившейся (через 15 минут) величины, что подтверждает хорошую самопассивацию титана и сплавов.

Зависимость Rn от ступенчатой деформации степени деформации (К - коэффициент деформации) титана марки ВТ1-0, оксидированного как в 10% Н3РO4, так и в суспензии ГА

Зависимость Rn от степени деформации (Kd - коэффициент деформации) титана марки ВТ1-0, ВТ5 и ВТ16, оксидированных в 10% Н3РO4 и в суспензии ГА

Даже начальные (сразу после деформации) значения поляризационного сопротивления указывают на высокую диэлектрическую прочность АИП и сохранение биосовместимости при изгибе оксидированных титановых имплантатов.

Выводы:

- Оксиднокальциофосфатные покрытия, нанесенные анодно-искровым методом, обладают способностью к "самозалечиванию" дефектов, образующихся при изгибных деформациях до 0,8%, посредством процесса самопассивации.

- Эти покрытия, учитывая их достаточно высокую адгезию с металлом-подложкой и априорную высокую адгезию с другими кальций-фосфатными материалами, целесообразно использовать как подложку для нанесения чисто кальций-фосфатных покрытий с развитой структурой поверхности и калиброванным размером пор для целенаправленного влияния на минеральный состав кости.

Кроме анодно-искрового метода, для формирования кальциофосфатных покрытий использовались методы термического испарения из металлической лодочки в вакууме, электронного испарения в вакууме, шликерный метод и метод микродугового разряда в электролитах, содержащих кальций и фосфор.

Термическое испарение КФ в вакууме

Термическое испарение КФ проводилось из танталовых лодочек, нагретых путем пропускания электрического тока в вакууме не ниже 10-4 торр. В лодочку помещалась навеска порошка КФ. Испарение твердых веществ в вакууме возможно, если температура нагрева соответствует давлению пара вещества порядка 10-1 торр. Испарение продолжалось несколько секунд. Толщина слоев, полученных при осаждении паров на покрываемом изделии, зависела от количества испаряемого вещества и расстояния от испарителя до подложки, и обычно для разового напыления составляла 0,1-0,2 мкм. Температура плавления КФ, состоящих преимущественно из ГА, превышает 1000 °С, поэтому их испарение проводилось из лодочки, изготовленной из тугоплавкого металла - тантала.

Электронно-лучевое испарение КФ в вакууме

Испарение электронно-лучевым нагревом фактически также является термическим способом, но нагрев производился путем прямой бомбардировки электронами вещества, помещаемого в электропроводящий тигель. В нашем случае использовался графитовый тигель. Поскольку лодочка, тигель и испаряемое вещество находились при высокой температуре, то не исключено взаимодействие испаряемого вещества и материала испарителя, что в принципе может приводить к образованию побочных соединений, в том числе нежелательных. Материал подложки находился при низкой температуре, поэтому сцепление покрытия с подложкой происходило лишь за счет сил молекулярного взаимодействия.

Шликерный метод

Покрытия, с использованием шликерного метода, получали путем нанесения готовой суспензии КФ на пластину титана с последующим спеканием при высокой температуре. Поверхность пластины предварительно полировалась, затем подвергалась химическому травлению. Методом электрохимического оксидирования на пластине формировался оксидный слой (величина формирующего напряжения 100 В). Суспензия КФ изготавливалась замешиванием в воде порошка ГА, фракцией менее 70 мкм, с добавлением стекла, обеспечивающего лучшую связь частиц порошка между собой. Состав стекла был: Na2O - 20%, SiO2 - 20%, Р2O5 - 55%, СаО - 5%, содержание стекла в суспензии 5-10%. Образец погружался в суспензию, высушивался и спекался в печи на воздухе при 600 °С.

Микродуговой разряд в электролите

Формирование покрытий микродуговым разрядом проводились в двух электролитах. Материалом служили пластины и диски из титана, поверхность которых была электрохимически отполирована. В качестве электролитов использовались растворы ортофосфорной (20 об.%) и лимонной (12,5 об.%) кислот, в которые добавлялся мелкодисперсный порошок ГА.

В плазме, возникающей во время разряда вблизи образца, происходит формирование покрытия, в состав которого входят как химические элементы, присутствующие в образце, так и компоненты электролита. Во избежание нежелательных примесей в покрытиях, ванна изготавливалась из того же материала, что и образцы. Время формирования покрытия составляло 5 мин, время импульса 100 мкс, частота 100 Гц, начальная плотность тока 0,2-0,3 А/мм2. Затем для удаления остатков электролита с поверхности образцы с покрытием подвергались кипячению в дистиллированной воде в течение 15 мин.

Методика исследования физико-химических свойств КФ покрытий

Структуру и фазовый состав покрытий исследовали с использованием оптической металлографии (ПМТ-ЗМ), просвечивающей электронной микроскопии и микродифракции (метод ПЭМ, электронный микроскоп ЭМ-125К), растровой электронной микроскопии (метод РЭМ, сканирующие микроскопы РЭМ-200 и JSM-84) и рентгеноструктурного анализа (дифрактометр ДРОН-4). Адгезионную прочность измеряли методом нормального отрыва на стандартной установке для растяжения.

Электрохимические свойства покрытий исследовались для образцов, полученных микродуговым разрядом в растворе Н3РO4. Исследования проводились в физиологическом растворе при температуре 37 °С. Изучалось поведение электродного потенциала и измерение потенциала поляризации (пропускание тока определенной плотности через образец) образцов с покрытиями, что, как известно, служит характеристикой кинетики электродных процессов (Жуков, Малахов, 1991). При поляризации образцов использовалась плотность тока 50 мкА/мм2. Определялось поляризационное сопротивление R, показывающее отношение изменение потенциала Δφ к плотности тока i. В качестве образцов использовались пластины размером 50x6x0,5 мм, площадь погружения в раствор составляла 200 мм2. Измерения проводились на потенциостате П-5848, в качестве электрода сравнения применялся хлорсеребрянный электрод, вспомогательным электродом служил технический чистый графит.

Исследования изгибной деформации проводились с помощью специального устройства, погруженного в физиологический раствор. Конструкция данной системы позволяет проводить измерения стационарного электродного потенциала образца при изгибе на оправах различного радиуса.

Для исследования в оптическом микроскопе изготавливались поперечные шлифы. Образцы шлифовались на наждачной бумаге, с последующей механической полировкой на алмазной пасте. При проведении РЭМ-исследований, для избежания накопления электростатического заряда на диэлектрическом покрытии, на шлифы напыляли технически чистый графит. Для этого использовался вакуумный пост ВУП-5.

В случае термического испарения осаждение испаряемого ГА производили на электрополированную поверхность образцов титана ВТ1-0 и на скол кристалла каменной соли NaCI. В последнем случае отделение покрытия производили растворением соли в дистиллированной воде. Исследование покрытия на титане производили после электролитического струйного удаления титана на дисках диаметром 3 мм. Окончательная обработка образцов производилась утонением ионами аргона с энергией порядка 5 Кэв, в вакуумном посту, оборудованном ионной пушкой. Для электронной микроскопии шликерных покрытий использовалась также и другая методика. КФ покрытие срезалось с основы и пропитывалось эпоксидной смолой. После отвердения смолы, образец сошлифовывался на наждачной бумаге до толщины фольги 120-150 мкм. Затем из фольги вырезались диски диаметром 3 мм, которые подвергались окончательному утонению ионами аргона.

Для измерения адгезионной прочности к пластинам с покрытиями приклеивались стальные цилиндры с плоским торцом площадью 110 мм2. Предварительные исследования показали, что КФ покрытие хорошо пропитывается эпоксидным клеем, что может существенно исказить реальное значение адгезионной прочности, поэтому в качестве клеящего вещества выбран цианакрилат (производство фирмы «Henkel»). Данный клей является быстросохнущим и не проникает вглубь покрытия, обладая при этом удовлетворительной прочностью (около 4 кг/мм2).

Электронно-микроскопическое изучение покрытий, полученных как термическим испарением из лодочки, так и электроннолучевым нагревом, показало, что на поверхности титана образуется слой толщиной около 0,1 мм, имеющий аморфную структуру. Слой хорошо заметен на поверхности, т.к. имеет коричнево-серый цвет. Измерение электропроводности низковольтным тестером с закругленными щупами показало повышенное сопротивление, которое меняется в широких пределах от 1 кОм до 1 МОм.

При нагреве интенсивным электронным лучом непосредственно в электронном микроскопе, слой покрытия, выступающий за края титановой подложки, кристаллизуется под лучом, с образованием зерен до 0,5 мкм диаметром. Электронная дифракция дает картину точечной дифракции от небольшого количества зерен. Кристаллизация наблюдается и после отжига образца с покрытием в печи при 600 °С в течение 30 мин. Картина дифракции ни в одном случае не соответствовала картине дифракции от ГА, полученного от покрытия, нанесенного плазменным напылением. Анализ дифракционных картин, полученных от рекристаллизованных покрытий, не позволил идентифицировать фазы в покрытиях по кристаллической структуре, используя справочные данные из каталога кристаллических структур ASTM. Вероятно, при кристаллизации образуется, по меньшей мере, две и более фаз.

Покрытия, полученные шликерным методом, состояли из отдельных зерен, размером 50-150 мкм, связанных между собой мелкодисперсным веществом. Покрытие пористое, причем присутствуют сквозные поры, доходящие до оксидированной поверхности металла. Количество таких пор колеблется от 5 до 15 на 1 см2. Размеры пор были соизмеримы с размерами зерен. Толщина покрытий определялась на поперечных шлифах и достигала 400-500 мкм. Изменений структуры по толщине не обнаружено. Для изучения структуры покрытий использовалась растровая электронная микроскопия, обладающая большей глубиной резкости. При этом снимки с исходной поверхности не несут никакой информации, поэтому исследования проводились на предварительно подготовленной поверхности - поперечном срезе.

На поперечном шлифе образца отчетливо видна граница разделов трехслойной структуры: титан-электрохимическое покрытие-кальциофосфаты. Толщина оксида титана составляет около 20 мкм. При большем увеличении видно, что сами зерна кальциофосфатов являются пористыми.

Провести фазовый анализ данного покрытия методом электронной микроскопии не удалось даже при применении специальных методик, в связи с накапливанием электростатического заряда на диэлектрическом покрытии. По данным рентгеновской дифрактометрии, верхнее покрытие являлось кристаллическим гидроксиапатитом.

|

Микроструктура плазменного ГА (микрокристаллическая фаза), х10000 |

РЭМ исходной поверхности шликерного ГА, х5000 |

|

РЭМ поперечного шлифа шликерного кальциофосфатного покрытия (граница раздела), х5000 |

РЭМ поперечного шлифа шликерного кальциофосфатного покрытия (зерна покрытия), х10000 |

Микрорентгеноспектральный анализ выявил наличие в покрытии Р, Са, Аl, К, Si.

Содержание химических элементов в покрытии, полученных различными методами, ат. %

|

Тип покрытия |

Ti |

Р |

Са |

AI |

К |

Si |

Cr |

Fe |

|

Шликерный метод |

0 |

36,05 |

61,95 |

0,58 |

0,11 |

1,32 |

- |

- |

|

МД разряд в 5% растворе Н3РO4 |

83,88 |

15,82 |

- |

- |

- |

- |

0,11 |

0,18 |

|

МД разряд в 20% растворе Н3РO4+ГА |

50,83 |

31,79 |

17,22 |

0,11 |

- |

- |

- |

- |

|

МД разряд в 12,5% растворе лимонной кислоты+ГА |

76,47 |

19,13 |

4,37 |

- |

- |

- |

- |

- |

При испытании на адгезию отрыв покрытия произошел на границе раздела «оксид титана - кальциофосфаты» по всей площади клеевого соединения, таким образом, данные испытания можно считать корректными. Адгезионная прочность шликерного покрытия оказалась равной 0,2 кг/см2.

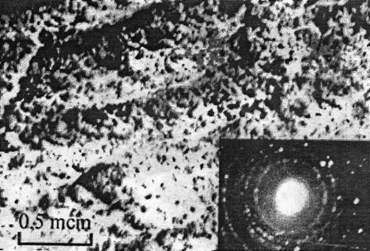

Покрытия, сформированные микродуговым разрядом в обоих электролитах, имели толщину 10-15 мкм и преимущественно аморфную структуру, что видно на микроэлектронограмме и подтверждено рентгеновской дифрактометрией, на которой выявляются только линии подложки-титана. Структура покрытий пористая, размер пор 1-3 мкм.

Последующий отжиг как в вакууме, так и в воздушной атмосфере, при температуре около 800 °С приводил к кристаллизации нескольких фаз.

|

Микроструктура микродугового кальциофосфатного покрытия (аморфная фаза). РЭМ, х10000 |

Дифрактограмма микродугового кальциофосфатного покрытия |

|

РЭМ микродугового кальциофосфатного покрытия, х10000 |

РЭМ микродугового кальциофосфатного покрытия после отжига, х10000 |

Основной фазой в покрытии, полученном в растворе Н3РO4, является CaTi4(PO4)6, другие фазы представлены диоксидами титана TiO2 в модификациях анатаза и рутила.

Микроструктура микродугового кальциофосфатного покрытия (фаза CaTi4(PO4) 6). РЭМ, х10000

Микроструктура микродугового кальциофосфатного покрытия (фаза TiO2, рутил). РЭМ, х10000

В покрытиях, сформированных в растворе лимонной кислоты, эти диоксиды занимают большую долю, чем CaTi4(PO4)6.

Размеры кристаллов составляют 1-6 мкм. Отмечается присутствие Са Ti4O9, Ti4P6O23 и TiO2P2O7.

На дифрактограмме покрытия, полученного в растворе Н3РO4, снятой в излучении Со, обнаружены линии, принадлежащие TiP2O7.

В состав покрытий входят Ti, Са, Р и Аl. При добавлении в раствор суспензии ГА увеличивается содержание кальция и фосфора в покрытии.

Проведенные эксперименты не обнаружили значительной разницы в электрохимических свойствах покрытий. Стационарные потенциалы всех образцов с покрытиями имеют значения в пределах 50-70 мВ.

При поляризации всех образцов наблюдался значительный рост потенциала (до 1,8-2,0 В), что характеризует высокую коррозионную стойкость материала в данной среде. Значение поляризационного сопротивления R составляет 3,5-4 МОм (для титана без покрытия эта величина равняется 0,4-0,5 МОм).

Изгиб образцов ВТ1-0 с покрытием в области упругой деформации (0,33%) имеет следующие особенности: максимальный скачок потенциала (30-40 мВ) приходится на первую деформацию, после которой потенциал восстанавливается до стационарного значения в течение 1-3 мин. Последующие изгибы не приводят к значительному скачку потенциала (изменение потенциала менее 10 мВ). При данной деформации потенциал образцов всегда остается в положительной области.

Изгиб, приводящий к пластической деформации (0,61%) в части образцов, вызывает большой скачок потенциала в отрицательную область (до -200 мВ). Значение потенциала восстанавливается до стационарного за 3-15 мин. При этом видимых разрушений покрытия не наблюдается.

Деформация, эквивалентная 1%, также приводит к скачку потенциала с последующим его восстановлением до стационарного значения. В верхнем слое поверхности наблюдаются трещины, однако стационарный потенциал образцов остается положительным.

Адгезионная прочность данных покрытий составляла не менее 4 кг/мм2.

Выводы

- Сравнение кальциофосфатных покрытий, полученных с помощью различных технологий, показывает, что наименьшей адгезионной прочностью обладают покрытия, нанесенные шликерным методом. Причиной тому служат, во-первых, различие в коэффициенте термического расширения титана и спеченных кальциофосфатов, при этом предварительно сформированный на поверхности титана оксидный слой, очевидно, не может обеспечить снижение напряжений, возникающих при изменении температуры. Во-вторых, частицы кальциофосфатов, по-видимому, имеют слишком крупный размер, в результате чего возникает большая пористость и не обеспечивается полный контакт с подложкой. Покрытия данного типа не выдерживают напряжений, возникающих в области упругой деформации материала имплантата, что приводит к его отслоению и разрушению.

- Применение термически напыленных покрытий ограничивается их малой толщиной, сложностью регулирования фазового состава и высокой энергоемкостью.

- Лучшими прочностными свойствами обладают тонкие покрытия, полученные микродуговым разрядом или ЭХО в электролите. Данные покрытия выдерживают деформацию, превышающую величины упругой деформации металла, являющегося основой для ортопедических имплантатов.

- По химической и пространственной организации наиболее приближенными к минеральному составу костной ткани являются шликерные покрытия. Кроме того, шликерные покрытия формируют макро- и микропоры, необходимые для проявления остеоиндуктивных и остеокондуктивных свойств. После них, по степени биосовместимости, идут покрытия, полученные методом микродугового разряда и ЭХО в электролитах, содержащие КФ для поддержания необходимого соотношения Са/Р равного 1,76. 5. Формирование фазового состава покрытий с заданной степенью кристалличности, от которой зависит скорость их растворения и резорбции, возможно с использованием соответствующей термообработки.

А.В. Карпов, В.П. Шахов

Системы внешней фиксации и регуляторные механизмы оптимальной биомеханики